前回のつづき。

いずれも条件は、

速度:400、強度:100、回数:8

です。

ちょっと時間を置いて、「そうだ、向きを変えてみよう」となりました。

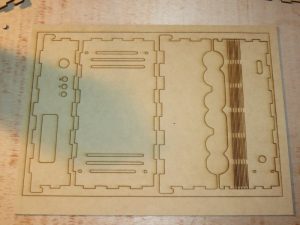

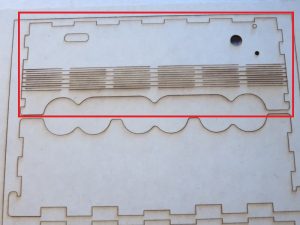

縦に並べていた部品を横向きにおいてみます。

まあまあかな。線が密集したあたりとカーブがあやしそう。

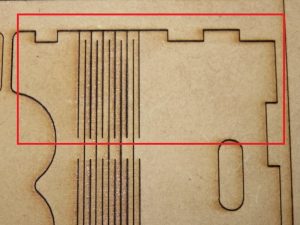

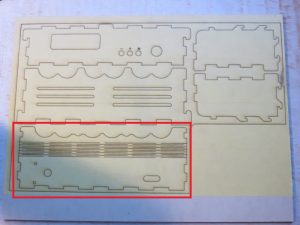

裏面。やっぱり赤枠で囲ったあたりが切れてません。

でもだいぶ良くなりました。

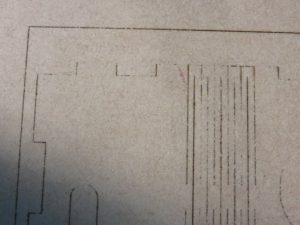

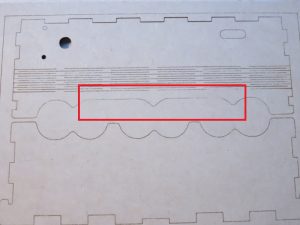

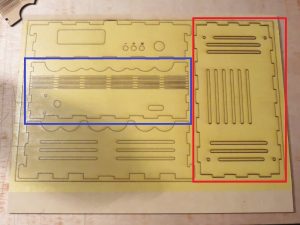

次は、問題の部品を180度回転して配置(下の赤枠)してから、カット。

設計変更したので、ちょっと形が変わってしまった。

単純比較できないですが、いい感じです。

裏も貫通してないところがありません。

これって、データの配置で切れ方が変わるってこと?

メカ要因じゃないの?

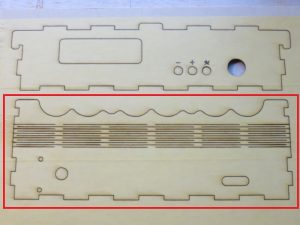

データを増やして、追試験。

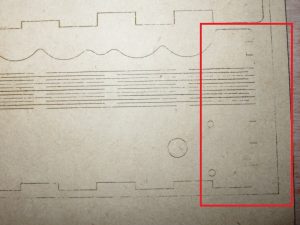

いつもの線の多い部品(赤枠)も配置。

下のように、問題の部品を初回と同じ位置の上から2段目(青枠内)に配置してみます。

黄色いのはマスキングテープです。

きれいなパーツも残しときたいので。

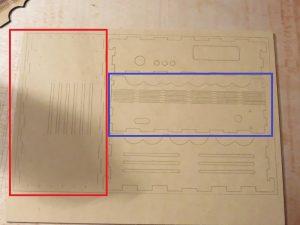

あれ、青枠良くなったぞ。

なるべく材料のムダがないようにと考えて配置した赤枠部品はNG。

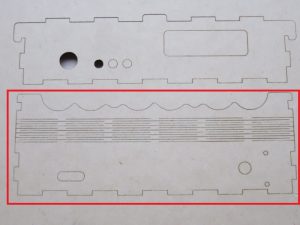

赤枠部品のアップ。

近傍の枠はしっかり切れてるのに、部品だけ切れないなんておかしくないですか?

メカ調整もズレ要因のひとつだが、部品の配置でも様子が変わるようです。

つづく・・・かな。疲れた。