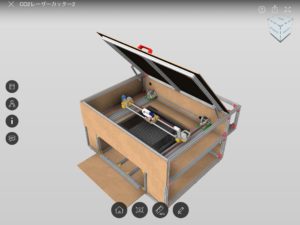

前回、作業台を組み立てたので、いよいよレーザーカッター本体の組み立てです。

材料の準備

作業台の上で組み立てていきます。

サイズ指定でオーダーしたアルミフレームと金具(写真は一部です)。

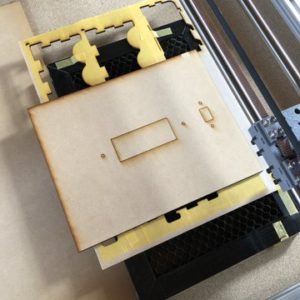

5.5mm厚MDFは今回もホムセンでカットしてもらいました。

私がお願いするところは熟練の方が対応してくださって、図面を見せればスムースに話が通じてとても安心です。

1カット20円なんですが、この金額 だと多数のカットは申し訳なくて頼みづらいです。

50円になってもいいのでぜひこれからも続けていただきたいです。

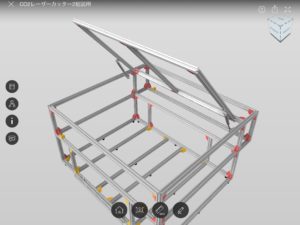

下段フレームの組立

下から順番に組み上げていきますが、あまり深く考えずに作業すると組付け用のナットを入れ忘れること、入れ忘れること。

組んではバラしの繰り返し・・・・

組み立てはアプリ版Fusion360見ながら・・・

周辺機器

ラジエーターが届いたので左サイドに仮置きしてみます。

無計画なのでここにポンプとかタンクとか詰め込まなければならないはめに・・・

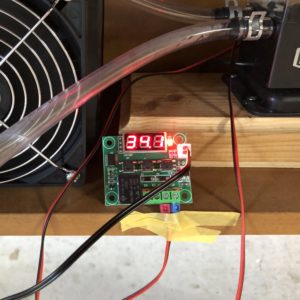

ここで、ラジエーター、温度センサー、フローセンサーを仮組みして動作確認。

ポリタンクにわざと温水を入れて運転してみます。

34.1℃の表示。

冷却水量が2Lなので、循環するだけでは簡単には温度は下がりません。

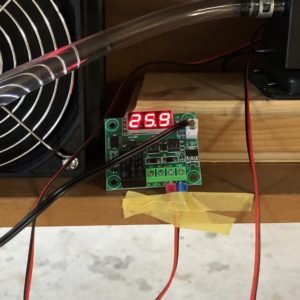

そこでラジエーターを稼働すると、しばらくすると25.9℃まで水温が下がりました。

ちゃんと冷却しているようです。

ラジエーターに一定の冷却能力があることが確認できました。

フローセンサーもポンプ稼働時に接点が正常動作(ショート=ON)しました。

実際にレーザー管を動作させて水温の変化を観察しました。

ラジエーターを効かして、レーザー70%で10分18秒加工した後には+2.9℃水温上昇します。

この後、何回か加工を繰り返しましたが 水温は上がり続けて30℃近くになりました。

このときタンクに2Lの貯水がありますが、ラジエーターだけでは冷却が追いつかないようです。

こちらの記事によると、冷却水温は25℃以下での運用が望ましく、30℃を超えると管の損傷や出力低下の恐れがあるとのこと。

また、こちらの製品説明では、「 十分な冷却水(少なくとも15Lの水)及び水循環の正常維持を確保してください。夏に2週間毎に冷却水置換必要あります。(25℃は理想温度で、普通は30度を超えない方がいい)」とも記載があります。

いずれにしても30℃まで水温が上がるのは問題があると思うので、水タンクを増量してラジエーターと併用することを検討します。

サービスコンセントとUSBコネクタ

思いつきで右サイドにサービスコンセントとUSBコネクターを付けることにしました。

ちょこっとレーザーで追加工 します。

サービスコンセント。

スイッチは使うかわかりません。

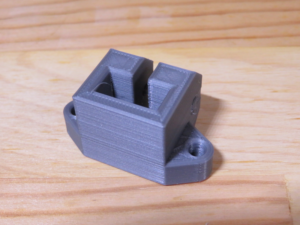

3DプリンターでUSBコネクター用のマウントを出力。

組み付けるとこんな感じ。

ホントはBタイプメスのUSBコネクタを取り付けたかったけど、所望のものが手に入らなかったので、通常のAタイプです。

PC側を延長用のAタイプにします。

サブシャーシ

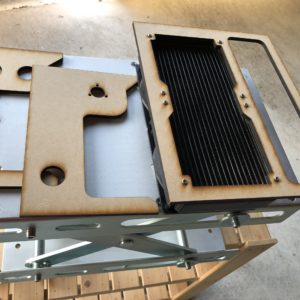

ラジエーター取り付け用や、電源コネクタ用のサブシャーシをカットしました。

アルミフレームには6mmの溝があるので、5.5mm厚MDFをサブシャーシとしてフレームに挟み込むことができます。

なるべくメンテしやすいように制御部と冷却部は側面に配置、背面にはレーザー管のみのレイアウトです。

写真は背面から見た様子です。

左右に渡した塩ビ管には配線が通ります。

サブシャーシがスライドするので、パーツレイアウトの自由度が高いです。

後付の説明ですがw・・・

次回から電装も行っていきます。