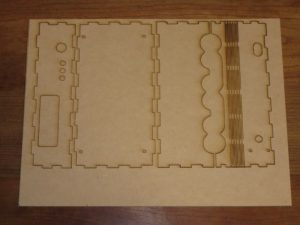

2.5mm厚のMDFを加工してみました。

裏面。薄皮残ってますね。

Φ20mmの円では問題ないんですけどね。

材料が大きくなると反りとか関係あるのかも。

確信が持てないので、しっかり材料を押さえたくなります。

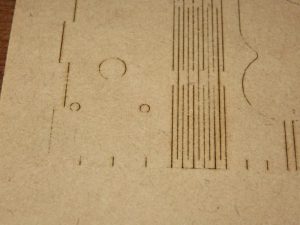

カット後のステン板の加工台。

茶色い樹液みたいなものが、加工の軌跡に沿ってできてます。

パーツクリーナーを吹いて、ウェスで拭えばキレイに取り除けます。

でも、時間が経つと固まってしまい、掃除が大変なので注意です。

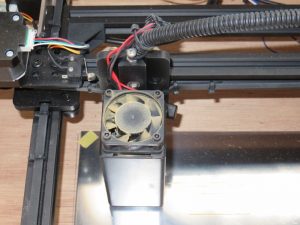

前回の排気の実験で流量が減ったせいか、MDF加工後のケース内の粉塵がひどいです。

レーザーユニットのファンが汚れてますし、フレームにも粉塵が付着しています。

レーザーユニットを外して(必ず電源をOFFしてから)、ケース内を掃除機で清掃しました。

レーザーユニットも分解して掃除します。

ビスの穴付近が瞬間接着剤で固めてあったので、分解しにくいですが、外すのはカバーだけなので大丈夫でしょう。

レンズは、無水アルコールで拭きましたが、ちょっと心配になってメーカーに確認。

「薄い汚れの場合、メガネ拭きに使うような布で拭いてもOK」

「それでも落ちない場合は、アルコールやエタノールを 使ってもOK」

とのことです。

「レンズの焦点がずれたか?」と焦りましたが、光学キャリアの取り付け部が緩んで直角がずれたようです。

ボルト一本度どめですからね。

再度、高さ調整用アクリルを使って直角を出したら、OKでした。

9/7追記:

アルコールでレンズをクリーニングした直後に、加工痕が太くなって切れなくなる現象が多発しました。

そのまま数時間放置すると復旧します。

原因がわかるまで、アルコールの使用は控えようと思います。

:ここまで

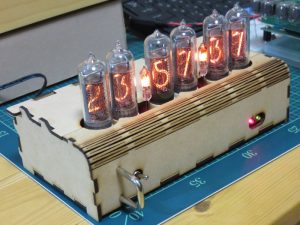

カットした材料で、箱を組んでみました。

カーブの部分は、ネットで見つけたリビングヒンジという加工技術をレーザーカットで実現する方法を真似してみました。

ぜひ一度やってみたかったので、満足。

切れ目の間隔は1.5mmです。